PT-IGBT与NPT-IGBT是同是采用沟槽栅或平面栅技术,但是他们的发展方向不一致。

·PT-IGBT:采用平面栅或者沟槽栅,技术改进的主要方向是控制载流子寿命和优化N+缓冲区。

·NPT-IGBT:采用平面栅或者沟槽栅,技术改进的主要方向是减小芯片厚度.。

PT与NPT结构与原理对比

1.PT-IGBT

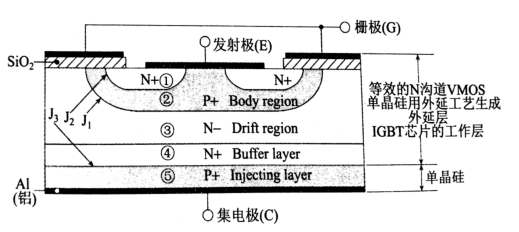

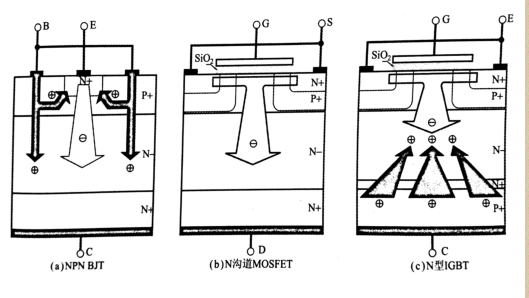

图1实际上是PT型1GBT芯片的结构图,图2(c)是其导电原理。所谓PT(Punch Through,穿通型),是指电场穿透了N-漂移区(图1中③),电子与空穴的主要汇合点在N一区[图1(c)]。

NPT在实验室实现的时间(1982 年)要早于PT(1985),但技术上的原因使得PT规模商用化的时间比NPT早,所以第1代IGBT产品以PT型为主。

图1 N型IGBT的典型结构

图2 三种晶体管的导电原理

PT-IGBT很好地解决了IGBT的闩锁问题,但是需要增加外延层厚度,技术复杂,成本也高。IGBT芯片中的外延层与电压规格是直接相关的,电压规格越高、外延层越厚,IZOOV、2000V的PT-IGBT外延层厚度分别达到了100μm和200μm。2.NPT-IGBT

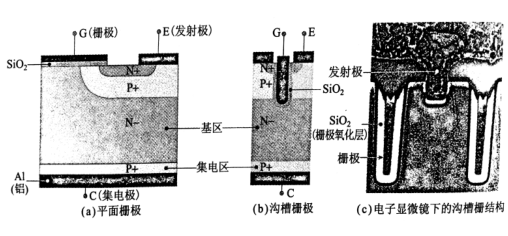

所谓NPT(Non-Punch Through,非穿通),是指电场没有穿透N-漂移区,构如图3所示。NPT的基本技术原理是取消N十缓冲区(图1中的④),直接在集电区(图1中的⑤)注入空间电荷形成高阻区,电子与空穴的主要汇合点换成了P十集电区。这项技术又被称为离子注入法、离子掺杂工艺。

图3 平面栅与沟槽栅的结构示意图(NPT型)

3.PT-IGBT与NPT-IGBT生产工艺与技术性的区别PT与NPT型IGBT是目前的主流产品类型,600V 电压规格的IGBT基本上是PT型,600v以下则全是PT型。二者在生产工艺与技术性能上的差别参见表 1。

表 1 PT-IGBT与NPT-IGBT的差别

| 项目 | PT-IGBT芯片 | NPT-IGBT芯片 | |

| 生产工艺与芯片结构 | 原料f单晶硅) | 低电阻率的P+单晶硅(生成P+背发射区) | 高电阻率的N-单晶硅(生成N-漂移区) |

| 外延工艺 | 需要 | 不需要 | |

| MOS结构 | 在外延层中 | 在单晶硅中 | |

| 芯片减薄工艺 | 基本不需要(为了保证电压规格) | 需要(有利于提高性能) | |

| 离子注入工艺 | 不需要(P+背发射区已经生成) | 需要(生成P+背发射区) | |

| 高能离子辐照工艺 | 需要(中子、电子等)(目的是提高开关速度) | 不需要 | |

| 成本 | 100% | 约75& | |

| 技术指标与性能 | 饱和压降 | 低,负温度系数 | 高,正温度系数 |

| 开关功耗 | 低 | 高 | |

| 关断功耗 | 高,收温度的影响大 | 低,受温度的影响小 | |

| 关断时间 | 长(饱和压降指标相同时) | 短(饱和压降指标相同时) | |

| 拖尾电流 | 短,受温度的影响大 | 长,受温度的影响小 | |

| 闩锁 | 易出现,抗短路能力弱 | 不易出现,抗短路能力强 | |

| 雪崩击穿 | 抗雪崩击穿能力低 | 抗雪崩击穿能力高 | |

| 并联 | 复杂,饱和压降指标需要配对 | 容易,饱和压降指标不一定需要配对 | |

PT与NPT生产工艺的区别如下:

·PT-IGBT芯片的生产从集电区(P+背发射区)开始,先在单 晶 硅的背面生成低掺杂的P+发射区,然后用外延工艺在单晶硅的正面依次生成N十缓冲区、MOS结构。

·NPT-IGBT芯片的生产从基区(N-漂移区)开始,先在N型单 晶 硅的正面生成MOs结构,然后用研磨减薄工艺从背面减薄到 IGBT 电压规格需要 L的厚度,再从背面用离子注入工艺生成集电区。