优势供应FZ2400R12KE3英飞凌1单元1700V IGBT模块

最大电流:2400A

电大电压:1200V

饱和压降:1.7V

工艺:IGBT3

封装:IHM130MM

欢迎来电洽淡!

深圳市亨力拓电子有限公司货源电话:0755-83293082 阮先生

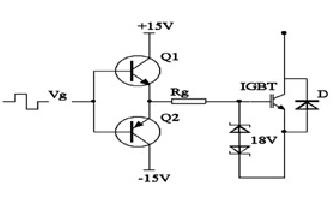

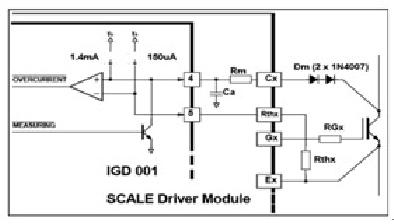

关于IGBT的驱动特性分析IGBT驱动电路原理示意图

为了提高系统的可靠性,功率器件的驱动电路也在不断的发展,相继出现了许多的专用驱动集成电路。IGBT的触发和关断要求给栅极和发射极之间加上正向电压和负向电压,栅极电压可由不同的驱动电路产生。当选择这些驱动电路时,必须基于以下的参数来进行:器件的关断偏置的要求、栅极电荷的要求、耐固性要求和电源的情况。图1为一典型的IGBT驱动电路原理示意图。因为IGBT栅极-发射极阻抗大,FZ2400R12KE3故此可使用MOSFET驱动技术进行开通,不过由于IGBT的输入电容较MOSFET为大,IGBT的关断偏压应该比许多MOSFET驱动电路提供的偏压更强。

对IGBT驱动电路的一般要求[2,3]:

1)栅极驱动电压:IGBT开通时,正向栅极电压的值应该足够令IGBT产生完全饱和,并使通态损耗减至最小,同时也应限制短路电流和它所带来的功率应力。在任何情况下,开通时的栅极驱动电压,应该在15~20 V之间。当栅极电压为零时,IGBT处于断态。但是,为了保证IGBT在集电极-发射极电压上出现dv/dt噪声时仍保持关断,必须在栅极上施加一个反向关断偏压,采用反向偏压还减少了关断损耗。反向偏压应该在-5~-15V之间。

2)串联栅极电阻(Rg):选择适当的栅极串联电阻对IGBT栅极驱动相当重要。IGBT的开通和关断是通过栅极电路的充放电来实现的,因此栅极电阻值将对IGBT的动态特性产生极大的影响。数值较小的电阻是栅极电容的充放电较快,从而减小开关时间和开关损耗。所以,较小的栅极电阻增强了器件工作的耐固性(可避免dv/dt带来的误导通),FZ2400R12KE3但与此同时,它只能承受较小的栅极噪声,并可能导致栅极-发射极电容和栅极驱动导线的寄生电感产生振荡。

3)栅极驱动功率:IGBT的开关要消耗来自栅极电源的功率,其功率受栅极驱动正、负偏置电压的差值△VGE、FZ2400R12KE3栅极总电荷QG和工作开关频率fs的影响。电源的最大峰值电流IGPK为:IGPK=±(ΔVGE/Rg),电源的平均功率PAV为:PAV=ΔVGE×QG×fs。

本文中,将对几种最新的用于驱动1 700 V IGBT的高性能集成电路做详细的介绍,讨论其选型方法和特点及使用过程中的注意事项。

3 驱动1 700 V IGBT的几种集成芯片

3.1 M579..Series高性能驱动IC

M579..Series是日本三菱公司为IGBT驱动提供的一种IC系列,表1给出了这种系列的几种芯片的基本应用特性(其中有*者为芯片内部含有Booster电路)。

M57962K内部功能框图

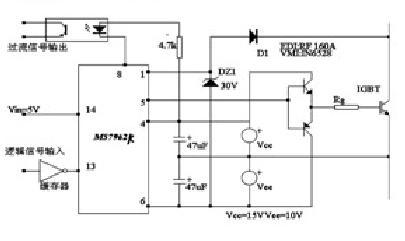

M57962K驱动大功率IGBT模块时的典型电路图

在M579..Series中,以M57962K-01为例进行介绍。随着逆变器功率的增大、电压等级升高和结构的复杂,驱动信号的抗干扰能力显得尤为重要,比较有效的办法就是提高驱动信号关断IGBT时的负电压,M57962K-01的负电源是外加的,所以实现起来比较方便。它的功能框图如图2所示,对此不做详细介绍。图3给出了M57962K在驱动大功率1 700 V IGBT模块时的典型电路图。在这种电路中,选用NPN和PNP快速晶体管(tf≤200 ns)构成电压提升电路,并且要有足够的电流增益以承载需要的电流。

表1 M579..Series的基本应用特性

在使用M57962K驱动大功率1 700 V IGBT模块时,应注意以下3个方面的问题。

1)驱动芯片的最大输出电流峰值受栅极电阻Rg的最小值限制,例如,对于M57962K来说,Rg的允许值在5 Ω左右,这个值对于大功率的IGBT来说高了一些,且当Rg较高时,会引起IGBT的开关上升时间td(on)、下降时间td(off)以及开关损耗的增大,在较高开关频率(5 kHz以上)应用时,这些附加损耗是不可接受的。

2) 必须考虑驱动电路的功耗,当开关频率高到一定程度时(高于14 kHz),会引起驱动芯片过热。

3)驱动电路缓慢的关断会使大功率IGBT模块的开关效率降低,这是因为大功率IGBT模块的栅极寄生电容相对比较大,而驱动电路的输出阻抗不够低。还有,驱动电路缓慢的关断还会使大功率IGBT模块需要较大的吸收电容。

以上这3种限制在设计中设计不当可能会产生严重的后果,但通过附加的Booster电路都可以加以克服,如图3所示。

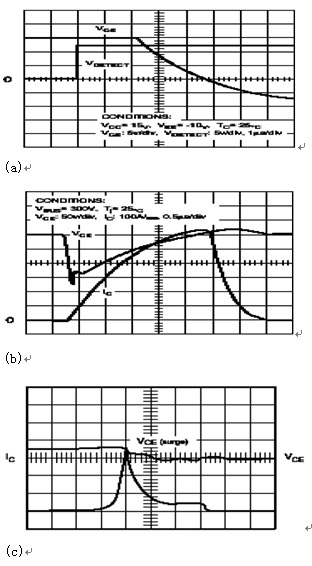

图4给出了M57962K驱动IGBT时过电流情况下的波形。从图4a中可以看出,在IGBT过电流的时候,过流信号输出以后,门极电压会以一个缓慢的斜率下降。图4b、图4c给出了IGBT短路时的软关断过程(集电极-发射极之间的电压VCE和集电极电流IC的软关断波形)。

3.2 2SD--.Series 高性能驱动IC[4]

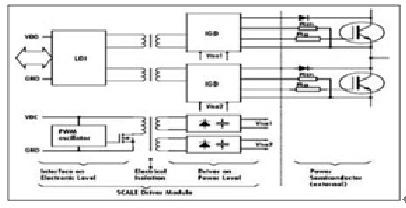

2SD--.Series是瑞士CONCEPT公司生产的一种专用于高电压、大电流IGBT的集驱动、保护等功能于一体的复合驱动电路。该驱动电路的供电仅需提供单电源,使其应用起来更为方便,通过内部的DC/DC电路产生±15 V驱动电源,开关频率可大于100 kHz,且具有高可靠和长寿命特性,可驱动1 200 V、1 700 V、3 300 V等电压等级、大电流的IGBT。表2给出了这种系列的几种驱动模块的基本应用参数。

表2 2SD..Series的基本特性

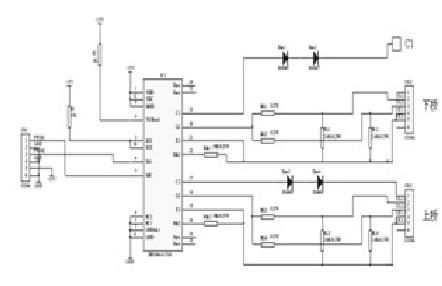

以660 V电压等级变频器设计为例,选取2SD106AI-17、2SD315AI驱动模块来分别驱动BSM150GB170DLC和 FP200R170KE3三个并联。下面针对2SD106AI-17进行详细地介绍。2SD106AI-17的功能框图如图5所示。由图可见:2SD106AI-17由电子接口LDI 、智能栅极驱动IGD和15 v DC/DC电源组成。该驱动板主要有两个功能块。其中一号功能块为LDI(逻辑与驱动之间的接口),每一个LDI可驱动两路。加在输入端的PWM信号通过脉冲变压器隔离后,即可输出驱动信号,以驱动IGBT工作。二号功能块为IGD(智能栅极驱动),该功能块工作时,每路用一个IGD从脉冲变压器接收编码脉冲信号,然后解码出原始的PWM信号,经过功率放大,可给IGBT栅极提供数安培的驱动电流。

2SD106AI-17内部功能框图

2SD106AI-17驱动模块电路图

2SD106AI-17驱动模块电路图

驱动150A/1700V IGBT模块电路设计图

3.3 驱动1 700 V IGBT高性能IC的选型设计分析

驱动1 700 V IGBT集成电路和常用的驱动1 200 V IGBT 的系列电路有以下区别。

1) 2SD106AI-17具有短路和过流以及电源监测功能,另外每路还都具有一个欠压监测电路。对于短路和过流保护来说,驱动中的每路都有一个Vce监测电路。Rth为关断阈值的参考电阻。而当Vce出现故障后,锁定时间功能开始启动,并在锁定时间内使驱动器锁定IGBT,而不再接受输入信号。一旦Vce超过由Rth设定的阈值,锁定将立即启动。同时在直接模式下(将MOD输入与V相连,RC1和RC2接地,即为直接模式),状态输出端SO1和SO2分别返回,因此当出现故障时,可以方便地根据状态输出端的信号确定故障出现在那一路。而当检测到故障消失后立即恢复驱动器输出。

2) 2SD106AI-17驱动器的输入电平与5 V、15 V的逻辑电平相匹配,可不加任何元件而直接与逻辑电路相连。在实际应用中这一点是非常方便的。若用5 V输入电平时信号连线不能太长,因为在这种情况下,拉长线对5 V电平的电磁干扰是非常严重的,有时甚至不能正常工作,为了获得较高的信噪比,应使用15 V电平,则可通过较长的电缆相连,但实际应用中驱动线越短越好。

3)根据实际要求可方便地设置IGBT保护关断阈值。2SD106AI-17驱动器有专用的Rth端(参考电阻),可通过选择接在Rth端的参考电阻来确定IGBT的保护关断阈值。当驱动器检测到Vce的电压值超过Rth端的电压时,将启动IGBT保护功能。此时驱动器内部电流源将提供150 μA的电流。参考电阻值可通过下列公式来计算:Rth=Vth/150 μA

若Vth为5.85 V时,Rth应选择39 kΩ的电阻。

4)2SD106AI-17有两种工作模式:直接模式和半桥模式。在直接模式下,各路驱动将独立地工作。该模式可用于已产生死区时间的PWM信号的驱动,也可用于驱动独立工作的各路IGB,前面已介绍过此种接法。另一种是半桥模式(将MOD输入接地即为半桥模式),在这种模式下通过与RC1和RC2相连的RC网络可获得数百纳秒的可调死区时间。当输入端B为低电平时,两路IGBT都被关断,即输入IA为PWM输入,IB为使能输入。在VL/R输入端接上4.7 V齐纳二极管可使输入端IA和IB设置在TTL电平。由于该模式下的状态输出SO1和SO2连接在一起,因此,两路故障为“或”的关系。当RC网络为10 kΩ/100 pF时,死区时间为500 s。

5) 2SD106AI-17驱动模块外围电路简单,只需提供+15 V电源。

6) 2SD106AI-17组成的驱动板具有驱动能力强、可靠性高、多种保护功能等特点,同时体积较大、价格较高的缺点在成本控制设计中需重点考虑。

4、结束语

随着IGBT的制造技术的提高,相继出现了电压等级越来越高、额定功率越来越大的单管、两单元IGBT模块及六单元IGBT模块。随之而来的问题是,在恶劣的电磁环境下,如何提高高耐压IGBT的驱动电路的可靠性。三菱、Concept等公司相继推出的高性能职能驱动IC为设计人员和IGBT应用厂家提供了很好的驱动方案。通过在660 V/200 KW变频器上应用及现场运行验证,文中介绍的驱动方案具有很好的可靠性。同时成本和安装体积问题是设计人员在自主设计高可靠、小型化、多功能、专用驱动电路时要考虑的问题。